Kiváló tartósság és anyagerőssége igényes alkalmazásokhoz

Az oxford anyagot gyártó vállalatok, amelyek erre a területre szakosodtak, különös figyelmet fordítanak termékeik élettartamának növelésére, gondosan mérve a denier szinteket, és a feladathoz leginkább illő polimerek kiválasztására. A denier, vagy röviden D, alapvetően azt jelzi, hogy milyen vastagok az adott szálak. Amikor számokról van szó, a magasabb érték sűrűbb anyagot jelent. Így például a 600D oxford lényegesen vastagabb fonalból készül, mint a szokványos 300D anyag. Ezt erősíti meg a Textile Research Journal 2023-as vizsgálata is, amely az ASTM D3389 módszert alkalmazva körülbelül 58%-kal jobb kopásállóságot mutatott. Ezeknek a tulajdonságoknak köszönhetően számos iparág támaszkodik a magas denier értékű oxford anyagokra, például munkavédelmi felszerelések gyártásánál vagy drága gépalkatrészek védőburkolatainál, amelyeknek extra védelemre van szükségük a mindennapi kopás és mechanikai igénybevétel ellen.

Denier értékek megértése és hatásuk az oxford anyag teljesítményére

A denier a lineáris szál tömegét méri (gramm/9000 méter). A magasabb denier értékű anyagok a következőket nyújtják:

- 22%-kal nagyobb szakítószilárdság a keresztirányú húzási tesztek során (ISO 13937-4)

- 35%-kal javult szúrásállóság éles tárgyak ellen

- 18%-kal csökkent száldegradáció 500 UV-kitevős óra után

Ezek a tulajdonságok hosszú távú szerkezeti integritást igénylő alkalmazások esetén a magas denier-értékű oxford anyagot teszik előnyben részesített választássá.

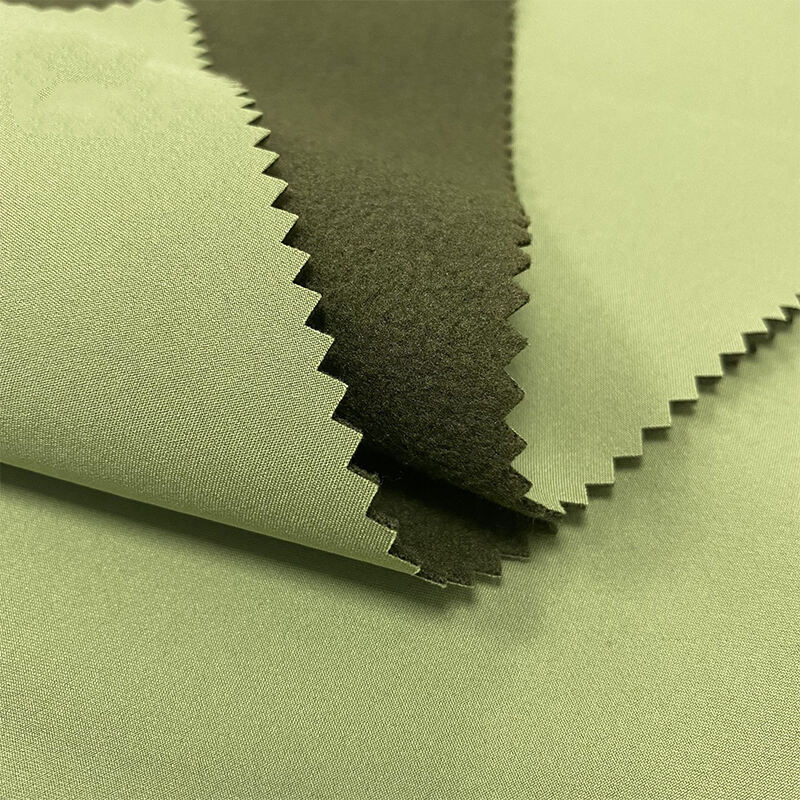

Hogyan biztosítja a 600D oxford anyag a kopásállóságot és hosszú távú tartósságot

A 600D oxford egymásba kapcsolódó kosárfonatú szerkezete önmaga megerősített struktúrát alkot, amely több mint 15 000 Wyzenbeek dörzsölési ciklust bír el – túlszárnyalva az autóipari bélésanyag-szabványokat. Ez a kiváló ellenállóképesség támogatja a hadsereg által használt terepi felszereléseket, amelyek 5–7 évig tartó használatra készültek extrém környezetekben.

Poliszter és nylon oxford összehasonlító szilárdsága ipari felhasználási esetekben

| Ingatlan | Polyester oxford | Nylon Oxford |

|---|---|---|

| Húzóerő | 220-260 MPa | 280-320 MPa |

| Vizeségszivárgás | 0.4% | 4.2% |

| UV-bomlás | 8% veszteség @500 óra | 22% veszteség @500 óra |

A poliésztert az alacsony nedvességfelszívódás és hidrolízis-állóság miatt kedvelik kültéri használatra, míg a nylon kiváló szakószilárdsága ütésálló korlátokhoz és dinamikus terhelésű alkalmazásokhoz teszi alkalmasan.

Oxford anyag fő jellemzői: Szilárdság, vízállóság, UV-állóság

A gyártók a bázisanyagokat a következőkkel egészítik ki:

- Kétrétegű PU bevonatok (⇑5.000 mm-es hidrosztatikus nyomás)

- UV-gátlók, amelyek blokkolják a UVA/UVB-sugárzás 98%-át

- Antisztatikus kezelések (⇑¹0^8Ω felületi ellenállás)

- Hőzárt varratok, amelyek megőrzik a vízállóságot az illesztéseknél

Ezek a fejlesztések biztosítják a teljesítményt kemény környezetben anélkül, hogy rugalmasságuk csökkenne.

Speciális bevonatok és felületkezelések: PU, PVC és TPU a jobb teljesítményért

Vízhatlan kezelések (PU, PVC, TPU bevonatok) Oxford anyag gyártása során

A gyártók általában három fő bevonatot alkalmaznak az oxford anyag tulajdonságainak javítására. Először itt van a poliuretán, vagy röviden PU, amely viszonylag kedvező áron biztosít vízhatlanságot. Ezután jön a polivinil-klorid, más néven PVC, amely komoly védelmet nyújt durva körülmények ellen. Végül pedig a termoplasztikus poliuretán, a TPU, amely ott működik a legjobban, ahol a hajlékonyság a legfontosabb, például olyan anyagoknál, amelyeknek folyamatos mozgás közben is ellenállónak kell lenniük. A PU-val kezelt anyagok általában 5000 és körülbelül 10000 mm közötti víznyomással szemben képesek ellenállni a tesztek szerint. Az igazán erős PVC változatok több mint 15000 mm víznyomást is elbírnak, különösen azok, amelyeket hajókon és hajótesteken használnak, ahogyan azt a Textile Standards Institute tavalyi kutatása is kimondta. Ami viszont kiemeli a TPU-t, az annak a képessége, hogy akár 300 százalékig is nyújtható, mégis visszaugrik eredeti formájába repedések nélkül. Ez a tulajdonság teszi kitűnő választássá olyan kinti felszerelésekhez, amelyek normál használat során ismételten hajlítgatottak és csavarodnak.

A TPU előnyei a PVC-hez képest környezetbarát és rugalmas alkalmazásokban

A TPU a gyártás során a szénlábnyomot 38%-kal csökkenti a PVC-hez képest (Global Textile Sustainability Report 2023). A klór alapú toxinoktól mentes TPU 92%-os újrahasznosíthatóságot ér el zárt körű rendszerekben. A szilárd hidegben (40 °C) rugalmas marad, és 5000 kopásciklus után 98%-os vízálló hatékonyságot fenntart, amely a PVC-t mind a fenntarthatóság, mind a tartósság tekintetében felülmúlja.

A kalandor és a bevonat szerepe a szövetek időjárásállóbbá tételében

A fejlett kalenderelési technika a szálakat kb. 120 szállal hüvelykenként sűrűn egymáshoz préseli, így egy rendkívül sima felületet hoz létre, amely 0,3 és 0,5 milliméter vastag. Ez kiváló alapot teremt, amelyen a bevonatok egyenletesen tapadnak a szövethez. Amikor poliuretánt termoplasztikus poliuretánrétegekkel kombinálunk, érdekes dolog történik – az UV-védelem akár UPF 50+ besorolásig is emelkedik. A ilyen módon kezelt szövetek eredeti szilárdságuk kb. 89%-át megtartják, még akkor is, ha kemény laboratóriumi teszteknek vették őket alá, amelyek 3000 óra extrém időjárást szimuláltak az ASTM G155 szabvány szerint. Mit jelent mindez? A ilyen anyagokból készült felszerelés állandóan jól teljesít, akár valaki esőerdőkön át gyalogol, forró sivatagokon keresztül trekkingezik, vagy hegyvidéki hidegben próbál meg birkózni a természettel. És ami a legjobb, nincsenek hámlás- vagy elválasztási problémák, függetlenül attól, mit dob a Természet az útjába.

Szabályozás és fenntartható gyártási lehetőségek

A tervezés sokoldalú és testreszabási lehetőségei az oxfordi szövetgyártásban

A vezető gyárak digitális tervezési rendszereket használnak, hogy személyre szabott megoldásokat nyújtsanak, az UV-álló szövetektől a speciális húzókövetelményekig. A moduláris gyártás lehetővé teszi a valós idejű beállításokat, elérve a <2 mm toleranciát a 50 000+ yardos futásokon, ami kritikus a vállalati áruk számára, amelyek pontos szín- és mintaszintűséget igényelnek.

Környezetbarát változatok és fenntartható festési folyamatok

A zárt körű vízrendszerek 63%-kal csökkentik a fogyasztást a hagyományos festési módszerekkel szemben (Textile Sustainability Institute 2023). A tanúsított gyártók több mint 78%-a OEKO-TEX® szabványnak megfelelő pigmenteket használ, amelyek a nehézfémeket megszüntetik, miközben a színállóságot az AATCC szürke skálán 4/5-nél magasabb szinten tartják. Ez összhangban van az ipari fenntarthatósági referenciaértékekkel, amelyek hangsúlyozzák az ökológiai felelősséget és a termék élettartamát.

A márkaépítés integrációja a fejlett textiltechnika révén

A modern jacquard szövőszekerek 1200 DPI felbontással képesek a szövett logókhoz anélkül, hogy gyengítenék a szövet integritását, támogatva a márka láthatóságát a poggyászban és a promóciós cikkekben. A spektrális elemzés biztosítja a ΔE 11.5 szín pontosságát a tételeken keresztül, megőrzi a vállalati identitást a prototípusról a skáláig. Ezek a képességek az oxfordi szövetet személyre szabott márka vásznákká alakítják, miközben a teljesítmény szabványokat tartják fenn.

Pontosság a gyártásban: szövés, bevonás és minőségbiztosítás

A Oxford-szövet gyártási folyamat lépésről lépésre áttekintése

A gyártás a poliészter vagy a nailon egyenletes fonalokból készült precíziós kötéssel kezdődik, majd a 2'1 kosárszövet számítógépes szövésével következik. Az automatizált szövőművek másodpercenként 120-szor ellenőrzik a feszültséget, a fonal sűrűségének eltérését 12% alatt tartva, így a bevonat alkalmazása előtt optimális könnyállóságot biztosítva.

A szál vastagságának és a szövet szűkségének biztosítása

A lézervezérlésű rendszerek 0,5 méterenként mérik a szálátmérőket, és elutasítják a ±3 μm-t meghaladó toleranciákat. A valós idejű spektrális elemzés mikrohullámú hibákat fedez fel, 0,8 másodperc alatt lehetővé téve a korrekciót. Ezek a vezérlők 41%-kal csökkentik a görbületi/szövethúzási feszültség-ellenességeket a hagyományos módszerekkel összehasonlítva.

A minőségi ellenőrzés és a megfelelés terén a szakosodott termelők szerepe

A legjobb gyártók négyfázisú ellenőrzési protokollt követnek:

| Minőségi paraméter | Tesztelési módszer | Ipari szabvány |

|---|---|---|

| Keverés ellenállása | Martindale-teszt | A ISO 12947-2:2016 |

| Bevonat tapadására | A héjszilárdság mérése | ASTM D751 19. szakasz |

| UV ellenállás | Xenon ív expozíció | A AATCC TM16 3. lehetőség |

A harmadik fél által végzett auditok a gyártási tétel 98,7%-ában igazolják a REACH és az OEKO-TEX® szabványoknak való megfelelést (Global Textile Compliance Review 2023).

Költséghatékonyság és prémium minőségi szintek összehangolása

A prediktív karbantartó rendszerek 37%-kal csökkentik a berendezések leállását, és 0,02 mm-es tűréshatáron belül tartják a bevonat egyenletességét. Ez az hatékonyság 19%-os költségelőnyt biztosít, miközben teljesíti a katonai minőségű 600D oxford anyaghoz szükséges 50 000 feletti duplarázásos küszöbértéket.

Igazolt alkalmazási esetek hátizsákoknál, utazótáskáknál és vállalati promóciós termékeknél

Oxford anyag alkalmazása táskákban: A túrafelszereléstől a vállalati promóciós termékekig

A tartósság és az egyéni lehetőségek kombinációja miatt az Oxford anyag ideális különféle táskákhoz. Kültéri felszerelésekhez, például hátizsákokhoz és duffel táska típusokhoz, az emberek szeretik, hogy ellenáll a UV-károsodásnak és a szakadásnak. A vállalati hordtáskák és laptoptáskák gyakran közvetlenül beépített céglogóval rendelkeznek, amelyek akár hónapokig tartó napi használat után is jól néznek ki. Ezek a márkás táskák lényegében járó reklámcéget jelentenek a vállalkozások számára. Egyes tanulmányok szerint körülbelül 89 százalékuk azoknak, akik ilyen promóciós termékeket kapnak, valóban több mint egy évig használják azokat. Az 600D-PU bevonatú vízálló változatok különösen jól fogyó termékek kiállításokon és alkalmazottcsomagokban, mivel mind praktikusak, mind azt a rendezett megjelenést nyújtják, amit a vállalatok a márkás ajándéktárgyak kiosztásakor el szeretnének érni.

Miért előnyben részesített az 600D oxford anyag utazótáskákhoz és intenzív használatú hátizsákokhoz

A 600D oxford anyag különösen jól bírja a nehéz körülményeket, berakottságának köszönhetően és a jellegzetes kosárszövés megjelenésnek. A repülőtéri poggyászkezelők nehezen tudják megkarcolni, és mosási ciklusok tucatjain át is kitart, ahogyan azt a Textile Labs 2024-es tesztjei is megerősítették. A gyártók többsége ezt a súlykategóriát részesíti előnyben a könnyebb alternatívákkal szemben, mivel kb. 18 százalékkal ellenállóbb szúrásokkal szemben, mint a vékonyabb anyagok, így a szállítás során a belsejében lévő tárgyak védve maradnak. Ami még vonzóbbá teszi ezt az anyagot, hogy mindezek ellenére rugalmas marad, így kényelmes hátizsák-pántokhoz is alkalmas, és akár negyven font súlyt is elbír meghibásodás nélkül. Ez a tartósság és hajlékonyság kombinációja magyarázza, hogy miért térnek vissza újra és újra a 600D oxford anyagra a utazási felszereléseket tervezők.

GYIK szakasz:

Mit jelent a „600D” a 600D Oxford anyagban?

"600D" a denier-értéket jelöli, amely a szövet szálainak vastagságát méri. Minél magasabb a denier, annál vastagabb a fonál és nagyobb a tartósság.

Miért részesíti előnyben az Oxford anyagot a kivitelberendezés gyártója?

Az Oxford anyagot azért kedvelik a kivitelberendezésnél, mert kiváló kopásállósággal, UV-védelemmel, vízállósággal rendelkezik, és ellenáll a szélsőséges környezeti körülményeknek.

Milyen előnyei vannak a TPU-nak a PVC-hez képest?

A TPU alacsonyabb szén-lábnyommal rendelkezik, mint a PVC, rugalmasabb szélsőséges hőmérsékleten, és magasabb vízállóságot őriz meg többszöri kopási ciklus után. Emellett fenntarthatóbb és jobban újrahasznosítható.

Hogyan biztosítják a gyártók az Oxford anyag minőségét?

A gyártók precíziós szövési technikákat, a szálvastagság valós idejű figyelését és szigorú ellenőrzési protokollokat alkalmaznak a szálak és bevonatok konzisztenciájának, valamint az UV- és kopásállóságnak a biztosítására.

Tartalomjegyzék

- Kiváló tartósság és anyagerőssége igényes alkalmazásokhoz

- Speciális bevonatok és felületkezelések: PU, PVC és TPU a jobb teljesítményért

- Szabályozás és fenntartható gyártási lehetőségek

- Pontosság a gyártásban: szövés, bevonás és minőségbiztosítás

- Igazolt alkalmazási esetek hátizsákoknál, utazótáskáknál és vállalati promóciós termékeknél

- GYIK szakasz:

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

CA

CA

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

UK

UK

VI

VI

SQ

SQ

HU

HU

MT

MT

TR

TR

FA

FA

MS

MS

BN

BN

LA

LA

MY

MY